NEWSお知らせ

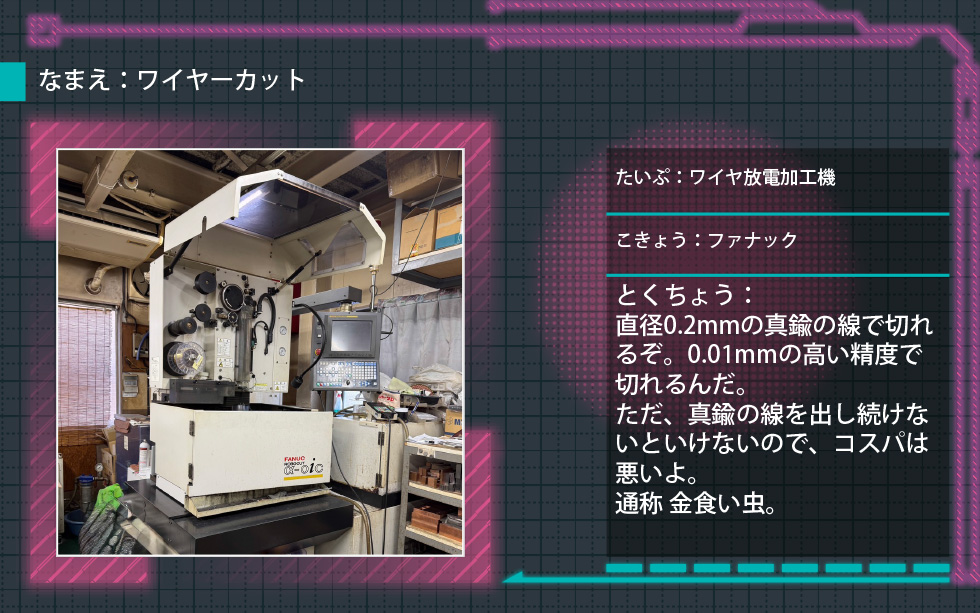

SYUTO Press Vol.108 SYUTOメンバーを支える!戦力紹介シリーズ 第2弾

こんにちは、柴田です。

前回、唐突に始めました「戦力紹介シリーズ」。不定期連載といいながら、さっそく第2弾をお届けします。

第2弾はこちら!

ロボカットです!!

「ロボカット」、こんな機械です

前回同様、今回ご紹介するロボカットもファナックというメーカーから出ている機械です。「放電加工機」と呼ばれるもので、電気を線に通して加工するものとなります。

放電加工機は「型彫り」と「ワイヤ」の2種類に分けられ、ロボカットは後者の「ワイヤ放電加工機」です。業界内では「ワイヤカット」と呼ばれています。

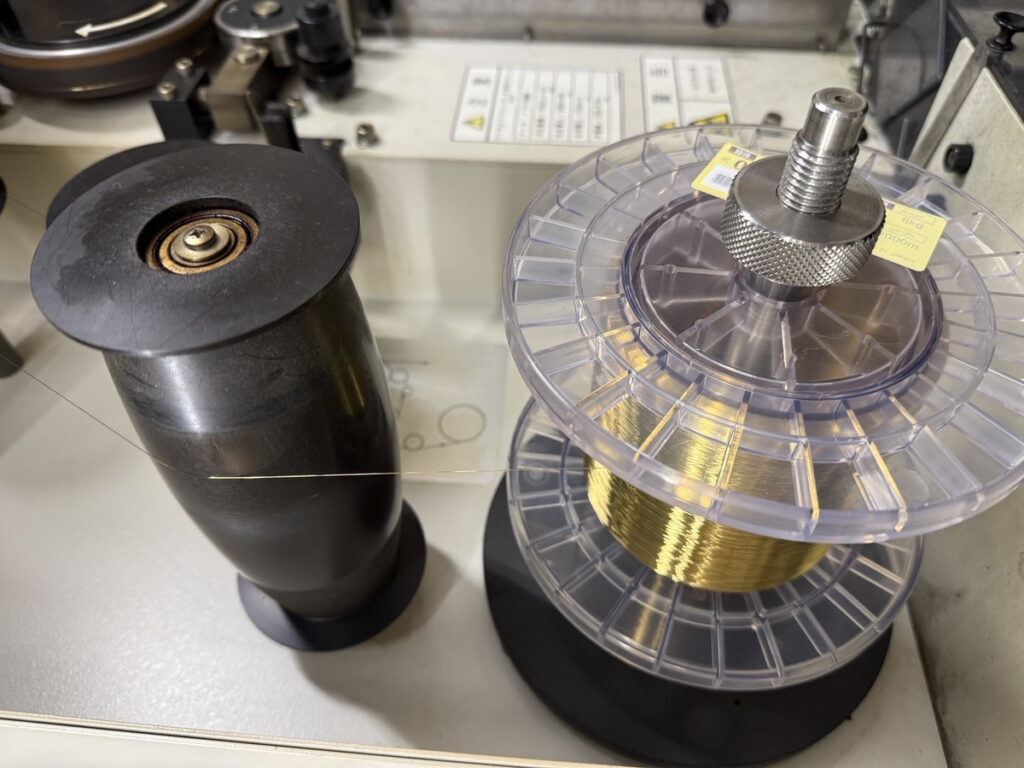

機械に通した0.2ミリの真鍮の線に電気を流し、鉄を溶かして一筆書きのようにカットしていきます。カットする形はCADで設計し、機械制御されています。

最初のスタート地点となる穴はドリルを使っての手作業です。

電気を流した線は一瞬で使用済みとなり使えなくなるため、使われた線はどんどん下に落ちていく仕組みです。

そう、だから「金食い虫」なんですね(笑)。真鍮の線にコストがかかってしまう機械なんです。

ただ、100分の1ミリ程度の誤差という高精度でカットできるのは、ロボカットだからこそ。水流でのカットでは0.2ミリで正確に切り出せないんです。

機械で設定していた通りに次々にカットをし、最後に落とすときには人の手を借ります。現在、うちではワイヤカットの担当が1名つくことになっています。

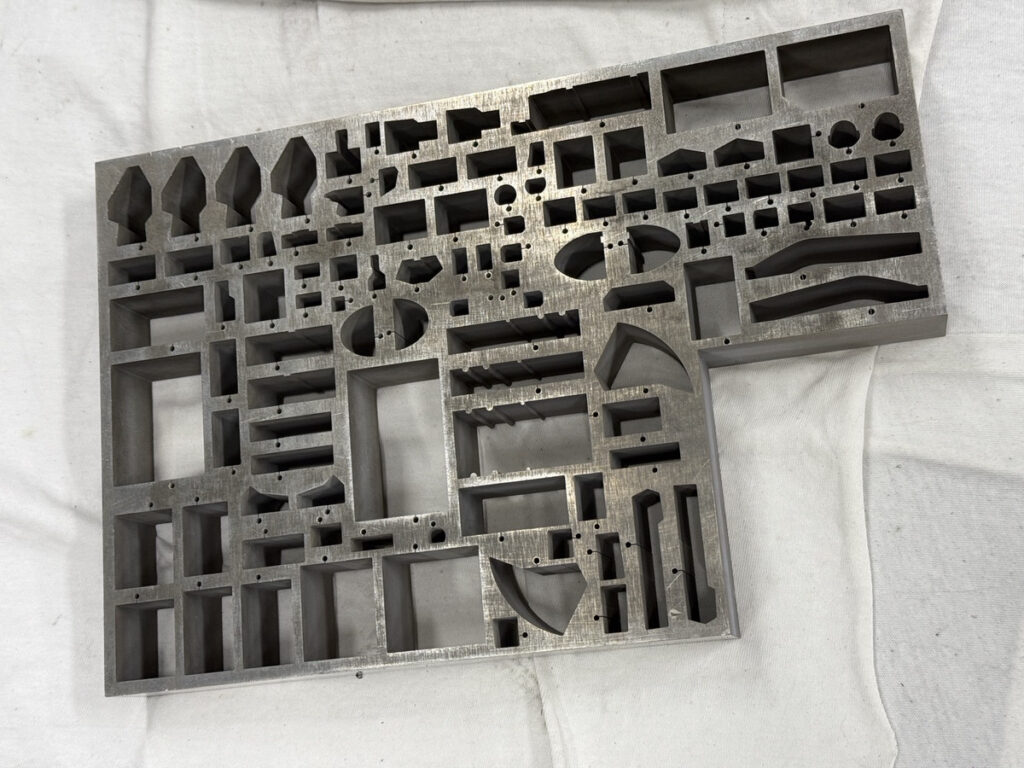

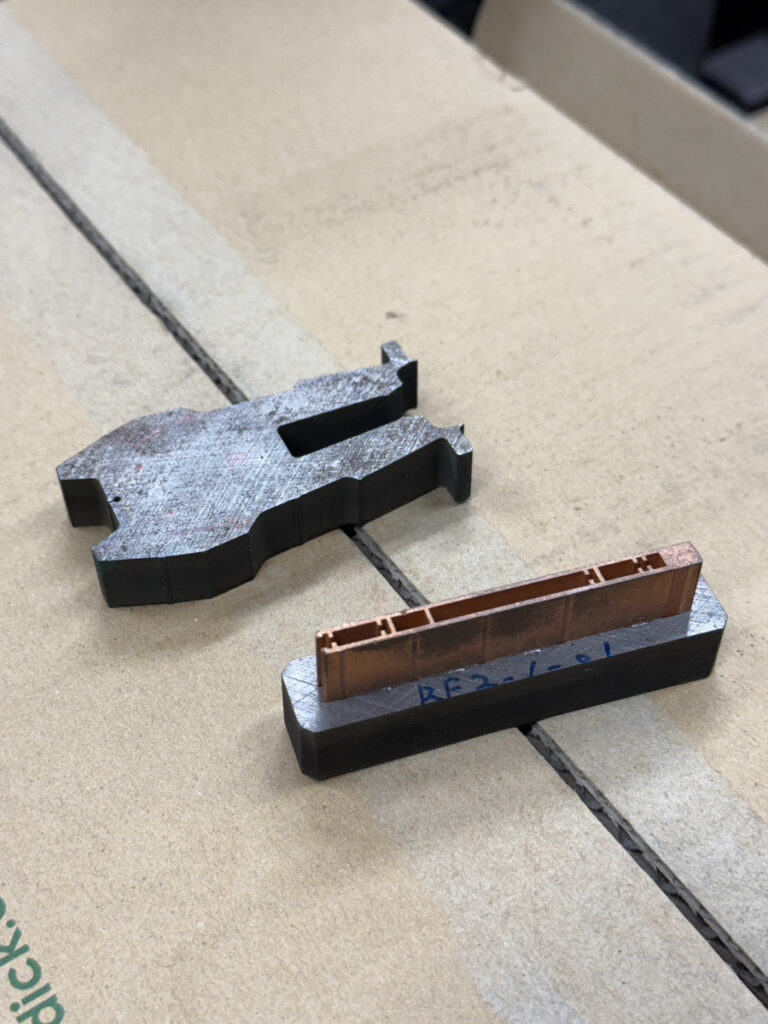

なお、ロボカットだけで部品が完成することはほぼありません。写真で見ていただけるとわかるように、ロボカットが切るのは輪郭部分なんですね。

その後、前回ご紹介したロボドリルで削りの作業を行うことが基本です。先に大枠を作っておけることで、ロボドリルの作業効率を上げられるということですね。そもそも、ロボドリルは削りに強みがある機械なので、0.2ミリでカットするのは事実上不可能でもあるのです。

「大枠を作ったあとにロボドリルで削る」ということは、ロボカットの担う仕事量が相応にあるということになります。ですが、秋東精工にはロボカット、今のところ1台しかないんです…。カット作業がもっとはかどるようになれば仕事のスピードをもっと上げられるので、もう1台ほしいなあと思っています。ロボドリルの待機時間がなくなるぐらい、どんどん作れる状態を整えたいなと。

もし、「うちにいっぱいワイヤカットがあるから、カット作業を引き受けられるよ!」という企業さんがいらっしゃいましたら、ぜひぜひ秋東精工にお問い合わせください。

さて、今回は部品作りの縁の下の力持ち、ワイヤカット「ロボカット」をご紹介しました。第3弾もぜひお楽しみに!